四.技术规格

项目 | 规格 |

类型 | FPC 柔性电路板(单面板) |

FPC 基材 | 聚酰亚胺单面铜箔层压板,耐热性 288℃/>10s(依照标准 IPC-TM-650 2.4.13) |

外形尺寸 | FPC 外形用户可指定,整体长度最大不超过 1000mm,宽度最大不超过 250mm。 |

产品厚度 | 含背胶离型纸的厚度为 0.25±0.1mm(不同基材厚度有差异) |

焊盘工艺 | 化金,化金厚度大于等于 0.05um |

补强方式 | 插拔连接器背面 0.1mm 钢片补强;元器件及焊接区域背面 0.175mmPI 补强 |

背胶型号 | 3M9077 耐高温胶纸,胶厚 0.05mm,长期耐温 150℃,短期耐温 260℃ |

背胶剥离力 | 3M9077 背胶以 300mm/min 速度 180°剥离其剥离力为 11.0N/cm |

覆盖膜 | FPC 表面为黑色覆盖膜 |

传感特性 | 根据以下条件,在检测膜上直接滴液体量≥0.1ml 可以检测 ·测试环境:温度:24.3~25.4℃、湿度:47~51%RH ·测量载体:自来水(电导率:199µS/cm)、PG25 冷却液(电导率:2.59mS/cm) ·测试设备:我司检测器 根据检测膜的敷设方式、环境、测试液体的导电率以及液体滴落在检测膜上的覆 盖面积等会影响检测灵敏度(最小报警量) |

绝缘特性 | 检测膜不带电阻的,2 个导体间电阻>200MΩ;检测膜带电阻的 2 个导体阻抗标 准值为膜上电阻阻值 |

工作环境 | 温度:-20~100℃(成品工作温度上限受背胶耐温而定),湿度:0~95%RH(无 凝露) |

复位特性 | 漏水检测后,可通过人工清洁擦干水分来复位,并可重复使用,但如果漏水中存 在其他导电性污染物导致检测膜绝缘特性变化,则不可再使用 |

板端连接器抗拉 特性 | 板端连接器可承受拉力>10N(不同的连接器抗拉特性可能有差异) |

折弯半径 | 检测部分最小折弯半径 R≥4mm,小于该折弯半径可能会导致检测膜上导线断裂 损坏(不同基材最小弯折半径有差异)。 |

折弯次数 | 最大折弯次数:200 次,大于该值可能会导致检测膜性能降级甚至损坏(不同基 材最大可弯折次数有差异)。 |

环保 | 产品符合 RoHS2.0 |

五.性能测试摘要

试验项目 | 说明 |

报警灵敏度与恢复测试 | 使用我司控制器连接 FPC,最小报警漏液量为 0.1ml,报警反应时间小于 2S,手动擦干至恢复时间小于 2S。 |

高温高湿测试 | 使用我司控制器连接 FPC,将 FPC 放入 85℃、85%RH 的恒温恒湿试验箱 中,持续 240h。测试中控制器无误报现象,工作正常,FPC 外观没有发 生破裂、损坏等异 常现象,测试合格。 |

高温测试 | 使用我司控制器连接 FPC,将 FPC 放入 115℃的恒温恒湿箱中,持续 240 h。测试中控制器无误报,FPC 外观良好。 |

高低温极限测试 | 使用我司控制器连接 FPC,分别放入 150℃,-40℃的试验箱持续运行 72h, 测试中 FPC 没有发生破裂、损坏等异常现象,从极限温度下恢复到常温时 控制器无误报现象。 |

盐雾试验 | 将 FPC 放入温度 35℃、收集溶液 PH6.84~6.90、50g/L 氯化钠(浓度 5%)、 盐雾沉降量 (80cm2)1.48~1.50mL/h 的试验箱内 24h,测试过后 FPC 轻微 腐蚀,接入我司控制器漏液报警正常。 |

折弯试验 | 将 FPC 固定在线材摇摆试验机上,最小折弯半径 4mm,折弯速度 30 次/ 分钟,±90°摇摆。测试结果为最大弯折次数 200 次(不同基材弯折次数有 差异,此项数据为 FPC 柔性材料测试数据)。 |

绝缘电阻测试 | 对于无电阻 FPC,其 2 个导体间电阻在 200MΩ以上,符合标准。 |

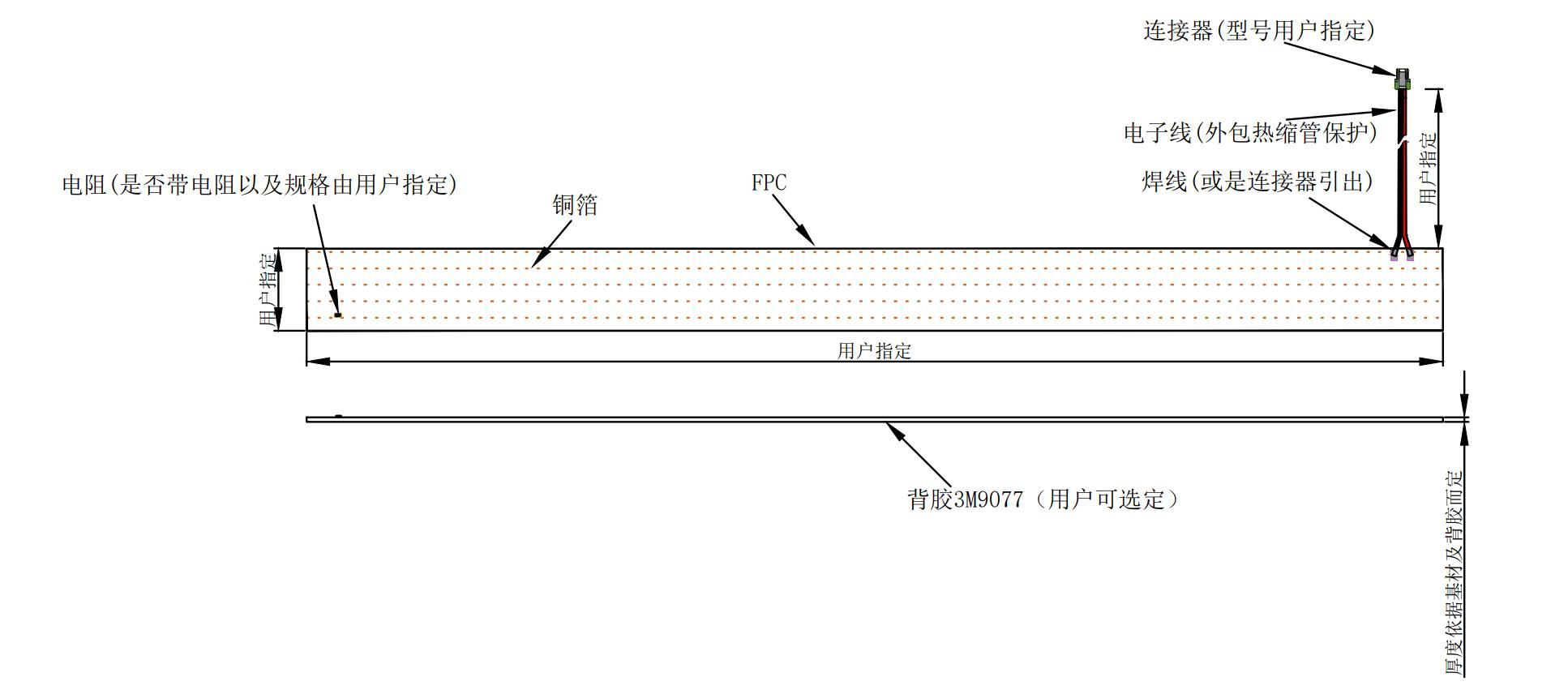

六.产品结构

导体:铜箔

骨架:FPC(外形可为不规则图形),外形公差:0~150mm ±0.2;>150mm ±0.3

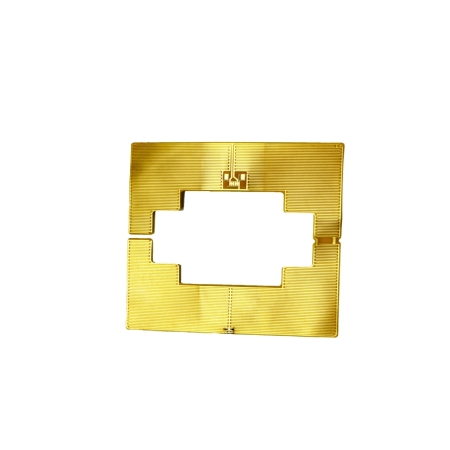

图1 检测膜结构示意图

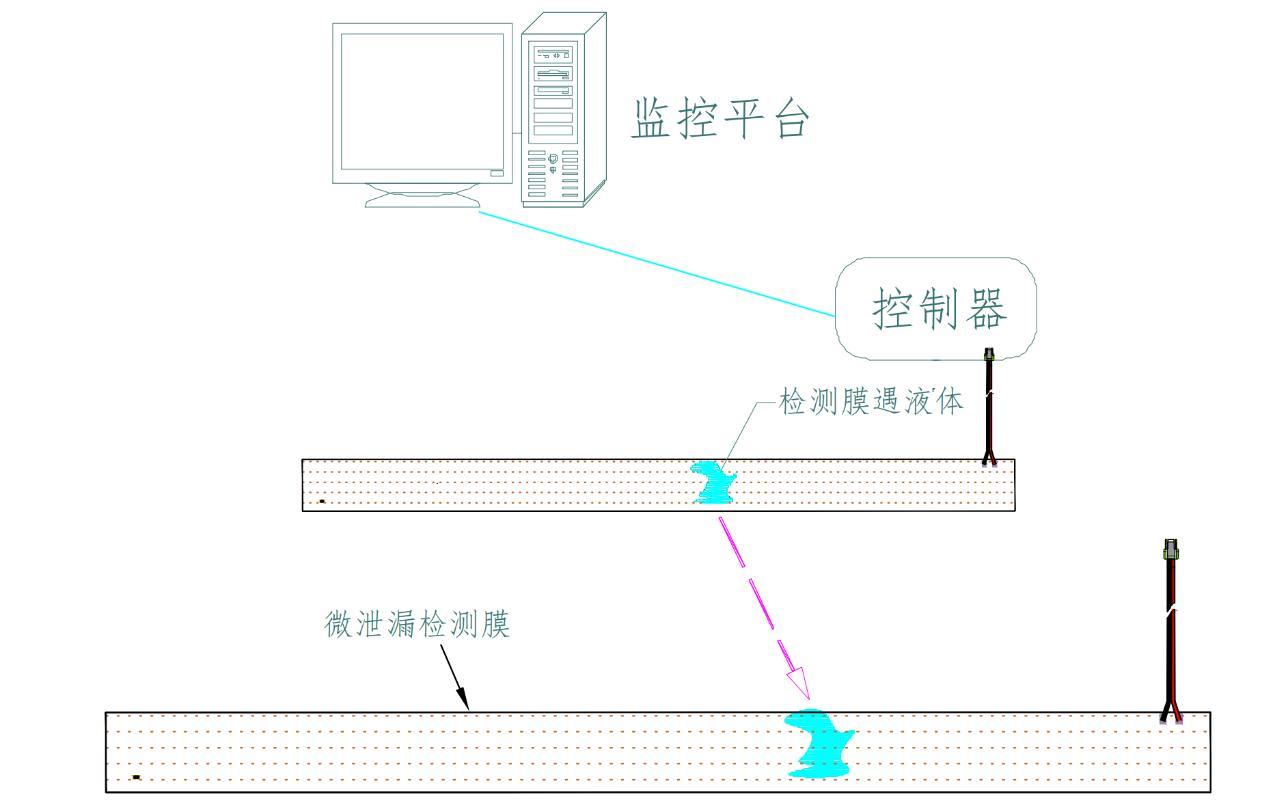

七.工作原理

当有液体与检测膜接触时,由于液体等效电阻的存在,使得检测膜上 2 个导体间总阻值降低,形成通路,测漏控制器检测到阻值降低(漏液情况),发出报警信号。

图 2 工作原理示意图

八.安装说明

- 安装微泄漏检测膜时,撕开背胶粘在服务器冷板上或积水盘,或者根据需要敷设于机柜或机器内部易积水和渗水的区域。

九.注意事项